1)热惯性及迟滞性大、多变量强耦合,超临界循环流化床参数关系示意图如图1所示,与常规亚临界循环流化床锅炉及普通直流煤粉锅炉相比,具有更加复杂的控制特性;

2)没有汽包作为缓冲单元,减小了蒸汽蓄热能力,对其负荷响应能力有较大影响,且在快速变负荷时容易引起主控参数的大幅波动;

3)循环流化床锅炉的燃料适应性广,燃煤热值经常大幅 波动,决定了锅炉燃烧系统的时变性,对协调控制系统稳定性及机组变负荷能力提出了很大挑战。

目前已投产的超临界循环流化床机组较少,其协调控制策略尚无成熟经验可供借鉴,但是机组进入商业运行意味着负荷变化必须稳定的符合电网要求,且在负荷调节过程中应保持主要参数的稳定。因此,要加大超临界循环流化床锅炉推广应用的力度,就需要对其协调控制系统进行深入研究,解决控制策略设计及控制参数整定等问题,提高机组的自动控制水平。

本文介绍一种超临界循环流化床机组协调控制策略的设计方法,主要从机组负荷指令生成、锅炉主控前馈信号生成及锅炉主控PID控制参数的自适应性等诸多方面进行优化设计,以克服锅炉的煤质波动大、热惯性及迟滞性大、多变量强耦合等问题,并充分利用锅炉蓄热,提高机组的变负荷能力。该控制方法已成功应用于华电朔州350MW超临界循环流化床机组中。目前该机组已通过过山西电网的自动发电控制(Automatic Generation Control,AGC)性能考核试验,并顺利通过168h试运行,正式投入商业运行发电。AGC性能考核试验结果表明:该机组负荷动态偏差小,调节响应速度快,主要参数调节品质优良。

1 机组简介

华电朔州一期2×350MW超临界循环流化床机组是我国首批开工建设的350MW级超临界循环流化床直接空冷机组。锅炉为超临界参数变压运行直流炉、循环流化床燃烧方式、一次中间再热、平衡通风、全钢构架结构,采用汽冷式旋风分离器进行气固分离。煤方式为前后墙联合给煤,前墙布置有6个给煤口,沿宽度方向均匀布置在前墙水冷壁下部;后墙布置有4个给煤口,给煤直接给到回料腿上。点火方式为床上床下油枪联合启动点火,床上共布置6只(侧墙2只,前墙4只)大功率的点火油枪,床下布置4只风道点火燃烧器,在炉膛下方布置6台滚筒冷渣器。汽轮机型号为CZK350/288-24.2/0.4/566/566型超临界、一次中间再热、直接空冷、单轴、双缸双排汽式汽轮机,启动方式为高中压缸联合启动。发电机组为QFa-350-2型汽轮发电机,励磁方式为静止可控硅励磁,冷却方式为:密闭循环式空气冷却(简称空冷式),即定子线圈为空外冷,转子绕组为空内冷,定子铁芯及端部结构件采用空气表面冷却,集电环采用空气冷却。热工自动化设备采用的是maxDNA分散控制系统。

2协调控制策略设计

华电朔州电厂350MW超临界循环流化床机组实现了协调控制,并投入了AGC和一次调频等控制功能。

该机组采用以锅炉跟随为基础的间接能量平衡协调控制方式。机组负荷指令同时送至锅炉侧和汽轮机侧控制系统,使输入锅炉能量与汽轮机的输出能量相匹配,确保汽轮机调节阀在快速响应负荷指令的同时快速地改变锅炉负荷指令,将主蒸汽压力维持在设定值范围内。根据机组运行工况,主要设计有机炉协调控制方式(CCS)、锅炉跟随控制方式(BF)、汽机跟随控制方式(TF)和机炉手动控制方式(base)4种控制方式,机组正常运行以CCS方式为主。

1)手动方式。锅炉主控、汽机主控均切手动运行,即由运行人员手动控制机组负荷及主汽压力,包括调整燃料量和汽机调门开度(如果DEH投入功率回路则设定DEH的功率定值)。

2)锅炉跟随。汽机主控切手动运行,控制负荷;锅炉主控在自动运行,控制主汽压力。此方式下机组负荷响应速度很快,但主汽压力波动较大。

3)汽机跟随。锅炉主控切手动运行,控制负荷;汽机主控在自动运行,控制主汽压力。此方式下主汽压力比较稳定,但由于循环流化床锅炉的热惯性及迟滞性大,机组负荷响应速度较慢,很难达到AGC性能考核的要求。

4)协调方式。采用以锅炉跟随为基础的协调控制方式,锅炉主控在自动运行,调节主汽压力;汽机主控在自动运行,调节机组负荷。在该方式下,能在快速响应负荷指令的同时,保持主汽压力的稳定。

2.1 负荷指令生成回路

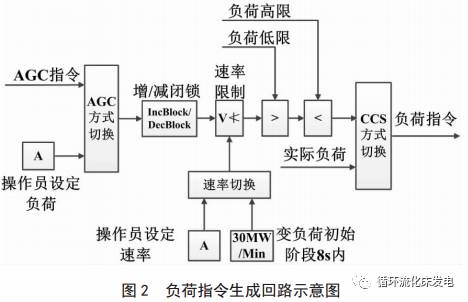

与常规机组相同,超临界循环流化床机组在非CCS方式下,机组负荷指令跟踪发电机实际功率。在CCS方式下,目标负荷由负荷调度命令设定(AGC方式)或运行人员在CRT手动上设定(非AGC方式),经增/减闭锁、速率限制及高/低限幅后形成机组负荷指令。

在变负荷时,将变负荷速率设为4.5MW/min(大于AGC考核要求的变动速率,1%Pe,即3.5MW/min,其中Pe为额定负荷),同时为了满足AGC性能考核对调节响应时间的要求,并充分利用锅炉的蓄热,在变负荷初始时8s内,将变负荷速率设为30MW/Min。负荷指令生成回路示意图见图2。

2.2 压力指令生成回路

对所有类型机组来说,滑压运行的最大优势在于为机组的调峰运行带来了无比优越的灵活性和安全性。然而,考虑到机组运行的经济性,则应根据机组不同的负荷工况,合理的选择定滑压运行方式。

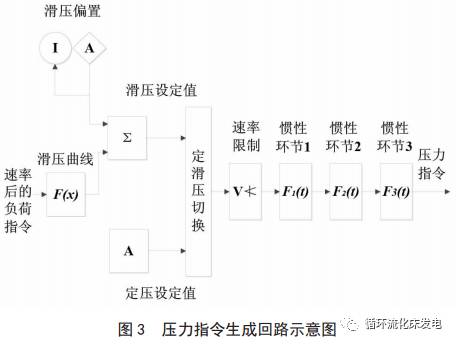

为满足节能与安全的要求,本机组协调控制系统分别设计有定、滑压两种运行方式,定、滑压之间可实现无扰切换,运行人员可以通过切换按钮选择定、滑压运行方式。

在滑压方式下,压力定值是负荷指令的函数,运行人员可以通过设置滑压偏置,对滑压设定值进行调整;在定压方式下,运行人员可直接设置定压设定值。压力定值经速率限制及三阶惯性环节后形成实际压力指令。压力指令生成回路示意图见图3。

2.3 锅炉主控

为确保超临界循环流化床机组的能量平衡和物质平衡,在调试过程中对锅炉主控系统做了合理的优化,形成了以并行前馈为主,变参数PID控制器反馈调节的纠偏及自平衡作用为辅的锅炉主控控制方案。

2.3.1并行前馈控制策略

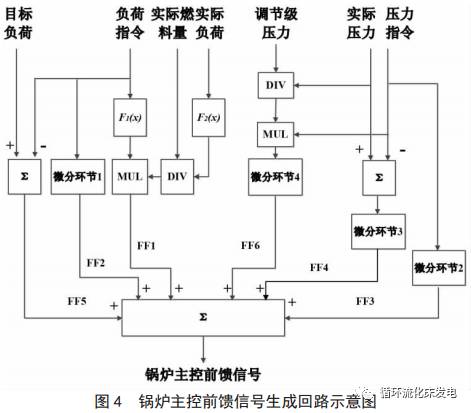

静态前馈和动态前馈组成了并行前馈控制回路的前馈信号,锅炉主控的前馈主要包括:

1)负荷指令静态前馈(FF1)。机组负荷指令通过函数模块得出对应燃料量作为锅炉主控输出的主要部分,这是维持机炉能量平衡的基准燃料。循环流化床锅炉的燃料适应性比较强,燃煤热值经常大幅波动,调试期间燃煤热值为11723~20934kJ。为了适应煤质变化的要求,采用热值校正回路增加其准确性,即在该前馈上乘以一比例系数,该比例系数为当前稳态负荷下实际燃料量与实际负荷对应的理论燃料量的比值;

2)负荷指令微分前馈(FF2)。在变负荷初期及其过程中,实现锅炉燃料量的超前调节,使锅炉燃烧快速响应机组负荷需求;在变负荷结束后,锅炉燃料量略有减少,从而避免机组主汽压力超调,使锅炉燃烧快速地稳定下来。这样可以提高主汽压力的动态响应能力,加强燃烧,保证主汽压力的平稳和锅炉蓄热能力的恢复;

3)主汽压力设定值微分前馈(FF3)。作为压力设定值对锅炉燃烧的动态补偿信号,加快主汽压力设定值变化时的调整作用。该前馈在滑压运行时投入,以保证在滑压阶段能有更好的主汽压力能更好的跟随滑压曲线的变化;

4)主汽压力偏差微分前馈(FF4)。主汽压力偏差反映了机炉能量平衡情况,当主汽压力偏差发生变化时,经函数运算回路计算出应加入前馈的燃料量,对机炉能量不平衡工况提前进行调节,快速抑制压力偏差的变化趋势,防止主汽压力发生超调;

5)目标负荷与负荷指令偏差前馈(FF5)。作为负荷偏差的“加速”回路,在负荷变化时,预加入一定的燃料量,加强燃烧,以补偿锅炉所释放的蓄热,当负荷指令达到目标负荷时,自动取消该前馈作用;

6)DEB微分前馈(FF6)。在协调变负荷时,加入DEB(direct energy balance,直接能量平衡)微分前馈,该前馈是由调节级压力 P1乘以主汽压力设定值PTS),经微并除以实际主汽压力表示汽机向锅炉索求能量的需求信号分作用及高低限幅后得到的PT(P1×PTS/PT,,在动态中加强燃烧指令,以加快锅炉对汽机能量需求变化的响应。

以上前馈的目的在于当负荷指令与实际负荷之间产生的偏差造成汽机对锅炉能量需求发生改变时,能提前改变燃料进入量,加强燃烧,有效克服超临界CFB锅炉的迟延性和大惯性,及时补充锅炉释放的蓄热,提高机组的负荷响应速率,并保持主蒸汽参数的稳定。

2.3.2变参数PID控制策略

为了进一步提高系统的调节性能,满足变负荷时锅炉响应速度快,稳态调节过程主要参数相对稳定、波动小的要求,对锅炉主控的比例增益与积分增益进行优化。

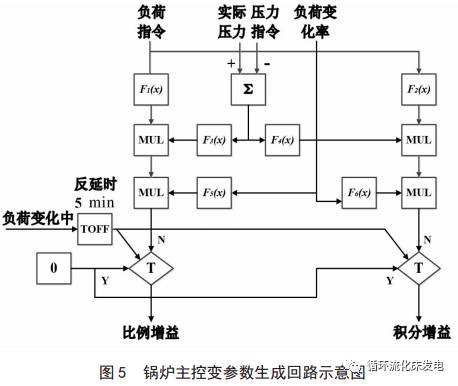

采用变参数PID控制策略,即根据不同负荷水平,由机组负荷指令通过函数模块得出锅炉主控PID控制器的比例增益和积分增益(积分时间的倒数,单位为min),并由负荷变化率、主汽压力偏差对比例增益和积分增益进行一定修正。在变负荷过程中,比例积分作用基本上不参与调节,由前馈决定锅炉主控输出;在变负荷结束5min后,比例积分作用才参与调节,根据主汽压力偏差,调节锅炉主控输出。锅炉主控变参数生成回路示意图见图5。

锅炉主控输出为燃料量指令,锅炉主控投自动时,根据压力偏差经PID调节加前馈作用输出;锅炉主控切手动时,由运行人员手动设定锅炉主控输出;当燃料主控在手动状态时,锅炉主控输出实际燃料量。

2.4 汽机主控

汽机主控指令的自动输入端有两路信号进行切换:

1)来自功率回路(CCS 方式);

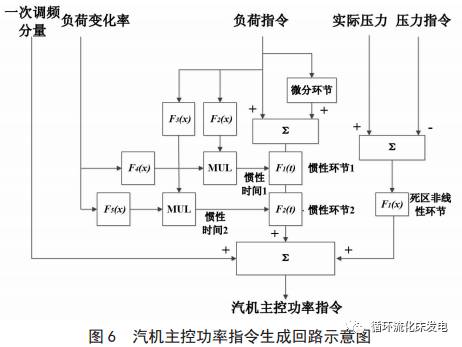

2)压力回路(TF方式)的控制指令。机组运行在CCS方式时,汽机主控指令由功率指令与实际功率偏差经PID控制器调节给出。进入汽机主控的功率指令主要由以下三部分组成:

a.负荷指令及其微分作用分量。负荷指令加上负荷指令的微分经两阶惯性环节输出,惯性时间由负荷指令经函数模块输出,并通过负荷变化率进行修正。由于锅炉侧热惯性大,而汽机调门动作快速,导致变负荷时由于汽机调门的快速动作,容易引起主汽压力的较大波动。为了适应超临界循环流化床机组炉慢机快的工作特性,在保证负荷响应速度的前提下,加入此惯性环节,可以减小主汽压力的波动;

b.一次调频分量。当频率偏差超过调节死区后,汽机调门需要快速动作以消除频差,保证供电质量,因此将该分量直接叠加到进入汽机主控的功率指令上去;

c.主汽压力拉回回路分量。主汽压力偏差信号经过一个死区非线性环节反向加到汽机功率指令回路。如果偏差超出死区,输出将起作用,限制汽机主控指令的变化,即限制利用锅炉蓄热,维持机前压力的稳定。主汽压力偏差对汽机主控指令的限制作用,兼顾了压力控制和功率控制,该作用虽然会在一定程度上限制机组的负荷响应速度,但可以缓解快速变负荷时主汽压力的急剧变化。汽机主控功率指令生成回路示意图见图6。

为提高机组的负荷响应能力,在汽机主控功率回路中引入机组负荷指令作为前馈信号。

机组运行在TF方式时,汽机主控指令由实际主汽压力和主汽压力设定值的偏差经PID控制器调节给出。

机组运行在BF方式或base方式时,汽机主控指令不接受自动控制信号,由运行人员在汽机主控器上手动设定,或者在DEH侧控制机组负荷。

当DEH系统处于非远控负荷控制方式时,汽机主控跟踪DEH系统送来的汽机负荷参考信号。

3实际应用效果

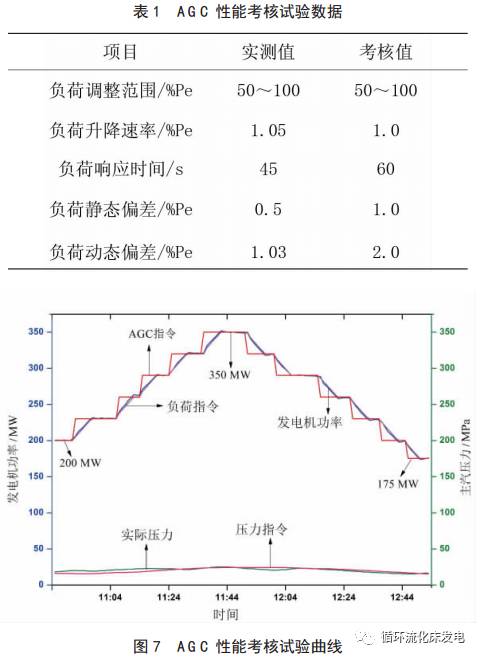

根据以上设计的协调控制策略,华电朔州电厂机组顺利投入CCS方式运行,并于2015年11月28日10时45分至12时53分进行了AGC性能考核试验,AGC负荷指令从200MW升到350MW,然后又从350MW降到175MW。

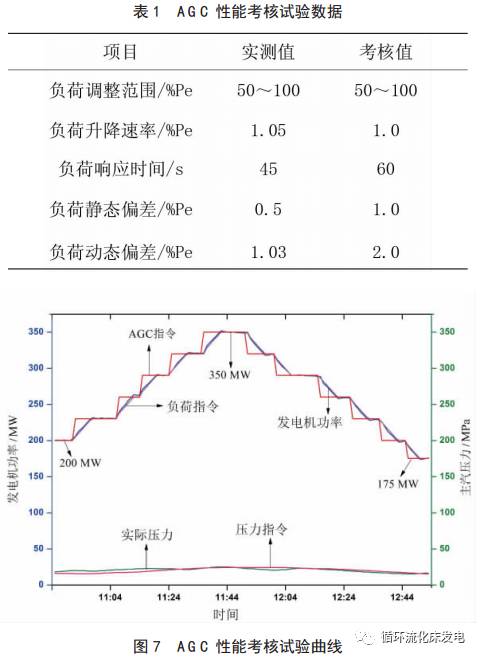

AGC性能考核试验数据如表1所示,AGC性能考核试验曲线如图 7 所示。

分析考核试验数据及试验曲线可知:

1)机组AGC的负荷调整范围为175~350MW;

2)AGC控制方式下出力升降速率最小为1.05%Pe(3.7MW),大于1.0%Pe;

3)机组负荷响应时间最大为45s,小于1min;

4)机组负荷调整的静态偏差最大为0.5%Pe(1.75MW),小于1.0%Pe;

5)机组负荷调整的动态偏差最大1.03%Pe(3.6MW),小于2%Pe。

控制参数均满足《华北区域发电厂并网运行管理实施细则(试行)》考核要求,且机组的负荷响应时间、升降速率、动/静态偏差均超过了中调对AGC的考核指标。

AGC性能考核期间,机组主蒸汽参数稳定,动态偏差较小,未发生锅炉超压现象。

4结语

1)为充分利用锅炉蓄热,设计了变负荷初期提高负荷变化速率的控制策略,以提高机组负荷响应能力;

2)考虑到燃煤热值波动较大,在锅炉主控静态前馈回路中引入热值校正信号,从而提高协调控制系统的稳定性,满足电网AGC调度的需要;

3)直接将能量平衡法中的汽机能量需求信号引入锅炉主控前馈回路,提高锅炉对汽机需求能量的响应速度;

4)采用变参数PID控制策略,满足变负荷时锅炉响应速度快,稳态调节过程主要参数相对稳定和波动小的控制要求。

通过对协调控制系统的优化设计,同时把优化控制方案应用于350MW超临界循环流化床机组中,不但使机组的协调控制系统能正常投入运行,而且在煤质大幅波动的情况下,也能取得较好的控制效果。在变负荷期间,机组负荷动态偏差小,调节响应速度快,主要参数调节品质优良。该协调控制策略的成功应用,可以为其他同类型机组的协调控制策略设计提供有益的借鉴。

文献信息

葛举生. 350MW超临界循环流化床机组协调控制策略设计与应用[J]. 能源研究与利用,2016,(06):33-37.